锌铝镁镀层镁的引入,带来的最大问题是镁的氧化问题,这一问题影响过程很长,从热镀开始到产品使用整个过程中,一直困扰着我们。同时,还会带来成分偏析和结晶方面的问题。

因此,对于锌铝镁镀层生产工艺过程而言,主要的问题在于:

锌铝镁镀浴中的镁比铝更加容易氧化,即使在炉鼻内N2+H2的保护气体中,也可能会被其中的极其微量的氧和水蒸气氧化,在镀浴表面产生氧化物,有可能被粘附到钢带的表面,造成缺陷;

由于镁氧化很疏松,炉鼻内镀浴表面锌液暴露在炉气内,极易蒸发,产生锌灰,比普通镀锌更加严重;

在钢带经过热浸镀,带着镀液从锌锅内出来经过气刀吹刮得过程中,镀层表面的镁更加容易氧化,镀层表面会被镁的氧化层覆盖,降低了流动性,与底层的流动性发生差异,冷却凝固以后便在镀层表面产生横向流纹缺陷;

由于镀浴表面的镁也极易氧化,镀浴表面会出现大量的镁和铝的氧化物,会在镀层表面产生熔渣缺陷;

锌铝镁镀层组织结晶晶粒的尺寸大小,对镀层的耐腐蚀性能影响很大,因此,需要一定的镀后冷却速度来保障镀层组织的细化;

锌铝镁板产品在环境空气中镀层表面极易氧化,虽然氧化膜比较致密,对镀层的进一步氧化有保护作用,但氧化膜对光线有一定的干涉效应,肉眼看上去发黑,因此黑变问题比较严重;

气刀必须采用氮气吹扫,减缓镀层氧化,使用气刀挡板,根据不同产品合理调整气刀角度、高度、距离等参数,锌铝镁产品对气刀的使用要求远高于GI产品的气刀工艺要求;

锌锅充分搅拌,保证锌液成分均匀,避免铝、镁偏析,锌锅感应器采用无极类型,均匀加热,保证锌液温度均匀;

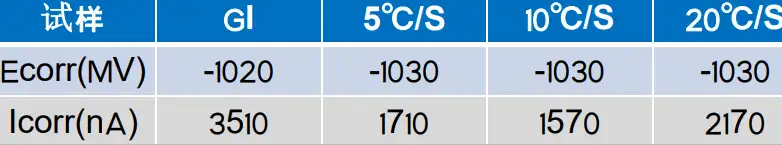

镀后冷却要保证快速冷却,缩短镁在高温下氧化的时间。不同冷却速度获得锌铝镁镀层试样极化曲线拟合数据

从上表可知适当增加至10℃/S冷却速度可提高锌铝镁钢板的耐腐蚀性,但冷却速度增加至20℃/S,获得耐蚀性又降低。

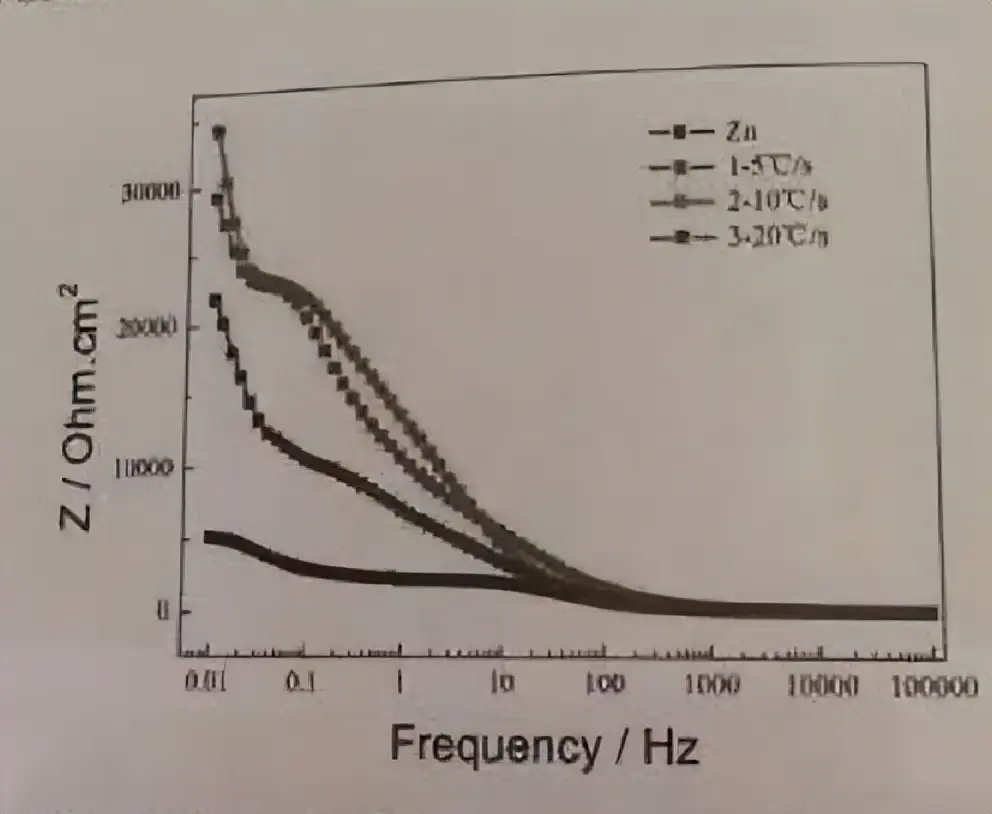

从上图看出,锌铝镁的交流阻抗模值明显高于GI镀层。冷却速度10 ℃/S获得镀层的交流阻模值最大,冷却速度5 ℃/S次之,冷却速度20 ℃/S最小。

综上,随着冷速提升,锌铝镁镀层表面富锌相的晶粒尺寸逐步减少,冷速为10℃/S获得锌铝镁镀层断面中的富锌相尺寸较小,冷速为10℃/S获得锌铝镁镀层耐腐蚀性较好。

在水淬过程,为了防止在后续制程中锌铝镁表面的氧化,并保证镀层重量测量的准确,必须保证带钢出水淬的温度低于GI的工艺要求。

为了防止产品表面发黑问题,必须采取无铬钝化或进行磷化处理。

但对于炉鼻灰的影响问题,只考虑挥发性是远远不够的,还要考虑炉鼻镀液表面的氧化膜的因素,如果炉鼻镀液表面有一层致密的氧化膜的话,就会抑制锌的挥发。

综上所述,每个新工艺的发明必然会推动腐蚀理论的丰富和发展,并开发出新的工艺技术,形成技术累积。同时,在实际应用中必然会发现新工艺的开发难点之处,从而进一步调研开发难点所在,并产生新的工艺开发需求。

|

上一条:

关于锌铝镁镀层的光伏支架,你了解多少?

下一条:一文带你明白,铝合金、传统碳钢和锌铝镁光伏支架的区别 |

返回列表 |